در دنیای گسترده صنعت فلزات، روشهای مختلفی برای شکلدهی و رسیدن به محصولات نهایی وجود دارد. یکی از کلیدیترین و پرکاربردترین این روشها، فرآیند کشش مفتول (Wire Drawing) است. این فرآیند که نوعی کار سرد (Cold Working) محسوب میشود، اساس تولید انواع سیم، کابل و مفتول با قطرهای دقیق و خواص مکانیکی کنترلشده است.

در این مقاله، به صورت جامع به بررسی این فرآیند، از مفاهیم اولیه تا ماشینآلات صنعتی و تأثیرات آن بر محصول نهایی خواهیم پرداخت.

کشش مفتول چیست؟

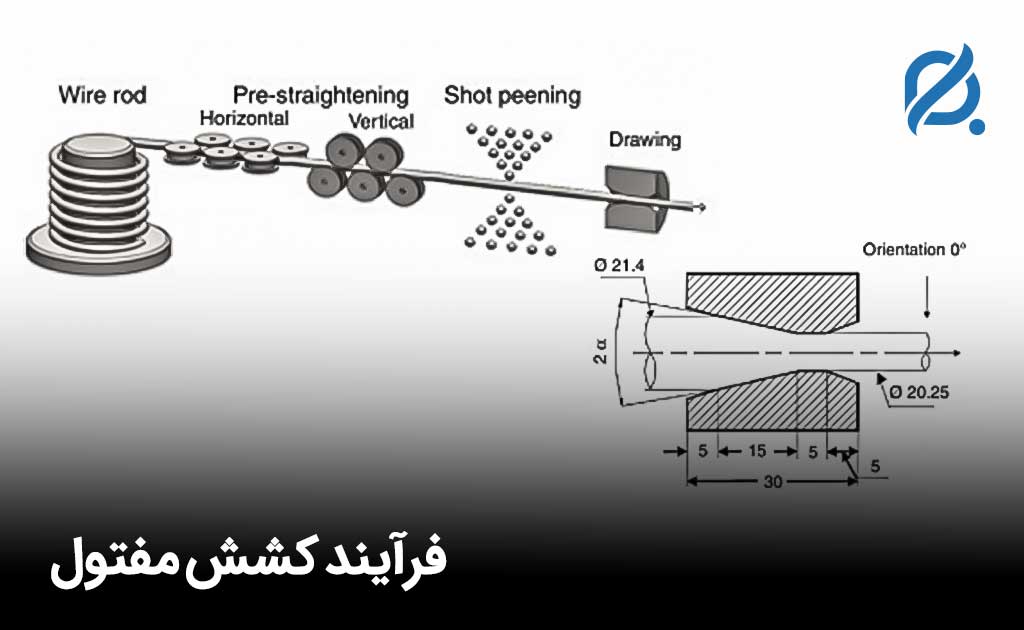

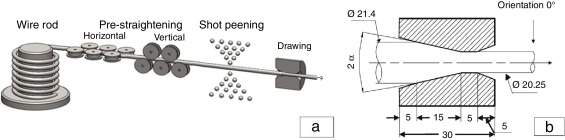

فرآیند کشش مفتول یک مفهوم ساده و کارآمد دارد: یک مفتول یا میله فلزی با قطر اولیه، با نیروی کششی از داخل یک قالب مخصوص (به نام دوزه یا Die) عبور داده میشود. قطر سوراخ این قالب از قطر مفتول ورودی کوچکتر است. نتیجه این عمل، کاهش قطر مفتول و به همان نسبت، افزایش طول آن است، زیرا حجم فلز در طول فرآیند ثابت باقی میماند.

این کار معمولاً در چندین مرحله و با استفاده از قالبهایی با قطرهای به تدریج کوچکتر انجام میشود تا مفتول به قطر نهایی و مطلوب خود برسد.

مراحل کلیدی در فرآیند کشش مفتول

برای درک بهتر، این فرآیند را میتوان به چند مرحله اصلی تقسیم کرد:

- آمادهسازی مفتول اولیه:

- پوسته زدایی (Descaling): مفتولهای اولیه که معمولاً از طریق نورد گرم تولید شدهاند، دارای یک لایه اکسیدی شکننده (فلس) بر روی سطح خود هستند. این لایه باید قبل از کشش کاملاً پاک شود تا به قالب آسیب نرساند و کیفیت سطح محصول نهایی را کاهش ندهد.

- تیز کردن سر مفتول: برای اینکه مفتول بتواند از سوراخ قالب عبور کند، سر آن را با روشهایی مانند چکشکاری یا نورد، نازک میکنند.

- عبور از قالب و کشش:

سر تیز شده مفتول از قالب عبور داده شده و توسط گیرههای دستگاه کشش گرفته میشود. سپس دستگاه با اعمال نیروی کششی، بقیه مفتول را از داخل قالب بیرون میکشد.

- کاهش سطح مقطع:

میزان کاهش قطر در هر مرحله اهمیت زیادی دارد. این مقدار به جنس مفتول و ابعاد آن بستگی دارد:

- مفتولهای با قطر کوچک: کاهش سطح مقطع بین ۱۵ تا ۲۵ درصد است.

- مفتولهای با قطر بزرگ: کاهش سطح مقطع بین ۲۰ تا ۴۵ درصد است.

- روانکاری (Lubrication):

برای کاهش اصطکاک بین مفتول و قالب، کاهش حرارت تولید شده و جلوگیری از سایش قالب، از روانکارهای مخصوص استفاده میشود. این کار کیفیت سطح محصول را نیز به شدت بهبود میبخشد.

- بازپخت (Annealing):

از آنجایی که کشش یک فرآیند کار سرد است، باعث افزایش سختی و کاهش شکلپذیری مفتول میشود. اگر میزان کاهش سطح مقطع کلی زیاد باشد (مثلاً بیشتر از ۵۰٪)، مفتول به قدری سخت میشود که دیگر قابلیت کشش ندارد. در این مرحله، یک عملیات حرارتی به نام بازپخت یا آنیلینگ انجام میشود تا ساختار کریستالی فلز به حالت اولیه بازگشته و شکلپذیری خود را بازیابد و برای مراحل بعدی کشش آماده شود.

ماشینآلات و تجهیزات کشش مفتول

۱. دستگاههای تک بلوکه (Single-Block Machines)

این دستگاهها ساختار سادهتری دارند و شامل یک قالب ثابت و یک درام یا بلوک چرخان هستند. مفتول پس از عبور از قالب، چندین دور به دور این درام پیچیده شده و نیروی کششی لازم توسط چرخش همین درام تأمین میشود. این دستگاهها برای تولیدات با حجم کمتر یا مراحل اولیه مناسب هستند.

۲. دستگاههای کشش پیوسته (Continuous Drawing Machines)

این ماشینها قلب تپنده تولید انبوه مفتول هستند. در این دستگاهها، چندین قالب (از ۳ تا ۱۲ عدد یا بیشتر) به صورت متوالی قرار گرفتهاند و مفتول به طور پیوسته از تمام آنها عبور میکند. نکته کلیدی در این دستگاهها این است که سرعت چرخش هر بلوک (درام) نسبت به بلوک قبلی خود بیشتر است. چرا؟ چون با عبور مفتول از هر قالب، طول آن افزایش و سرعت خطی آن نیز بیشتر میشود. این هماهنگی سرعت، کشش را یکنواخت و پیوسته نگه میدارد.

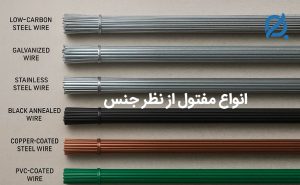

انواع مفتول از نظر جنس را بخوانیدتأثیر کار سرد بر خواص نهایی مفتول

فرآیند کشش به عنوان یک عملیات کار سرد، تأثیرات مستقیمی بر خواص مکانیکی محصول نهایی دارد:

- افزایش استحکام و سختی: ساختار دانهای فلز تغییر کرده و مقاومت آن در برابر تغییر شکل افزایش مییابد.

- کاهش شکلپذیری (Ductility): فلز سختتر اما شکنندهتر میشود.

- بهبود کیفیت سطح: سطح مفتول بسیار صاف و یکنواخت میشود.

- کنترل دقیق ابعادی: میتوان مفتولهایی با تلرانس ابعادی بسیار دقیق تولید کرد.

کاربردهای مفتول تولید شده به روش کشش

مفتولهایی که از این فرآیند عبور میکنند، در صدها صنعت مختلف کاربرد دارند. عبارتند از:

- سیم آرماتوربندی

- سیمها و کابلهای برق و مخابرات

- انواع فنر

- توریها، فنسها و سیم خاردار

- الکترودهای جوشکاری

- سیم بکسل و کابلهای فولادی

- خودروسازی

- مبلمان

کاربرد مفتول سیاه در خودروسازی را بخوانید